E‑Glas

E‑Glas ist die g ngigste Faser für tragende Laminatbauteile. Dieses Material bietet das ausgewogenste Verhältnis zwischen Stärke, Steifigkeit und Preis. Fasergelege werden sowohl aus Garnen (gezwirnten Filamenten) als auch aus Rovingen (ungezwirnten Filamenten) gefertigt. Die Dichte beträgt ~ 2,8g/cm3.

R- und S‑Glas

Diese Fasern ergeben aufgrund ihrer ver nderten chemischen Zusammensetzung festere und steifere Gewebe. Durch die geringere Filamentst rke

werden die interlaminare Festigkeit und die Durchtränkungseigenschaften verbessert. Dichte: ~ 2,6 g/cm3.

Aramid

Aramid ist der übergreifende Gattungsname für solche Fasern wie Kevlar und Twaron. Sie zeichnen sich durch au erordentliche Zugfestigkeit bei guter

Steifigkeit und Sto festigkeit aus, aber ihre Druckfestigkeit erreicht nur ähnliche Werte, wie die von Glasfasern. Dichte: ~ 1,45 g/cm3.

Carbon

Die in vielen verschiedenen Sorten und Filamentdurchmessern lieferbaren Carbonfasern (oder Graphitfasern) bieten sehr hohe Festigkeits- und Steifigkeitswerte

sowohl unter Zug- als auch unter Druckbelastung. Ihre Stoßfestigkeit kann dagegen geringer sein, als die von Glas- oder Aramidfasern. Dichte: ~ 1,75 g/cm3.

Gängige Arten des Gewebeaufbaus

CTM kann drei unterschiedlich aufgebaute Verstärkungsmaterialien für Laminate liefern: gewebte, unidirektionale und vernähte Gelege.

Gewebte Faserverbundmaterialien

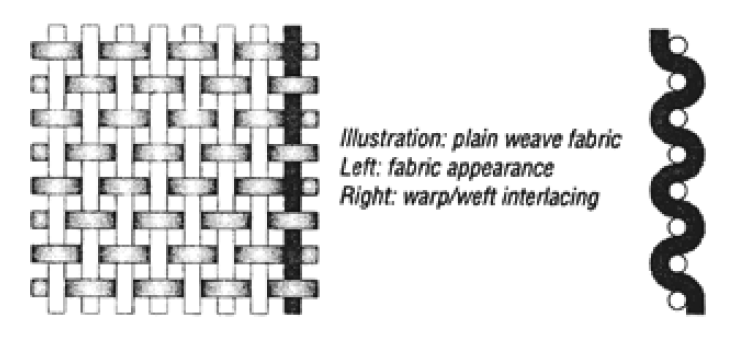

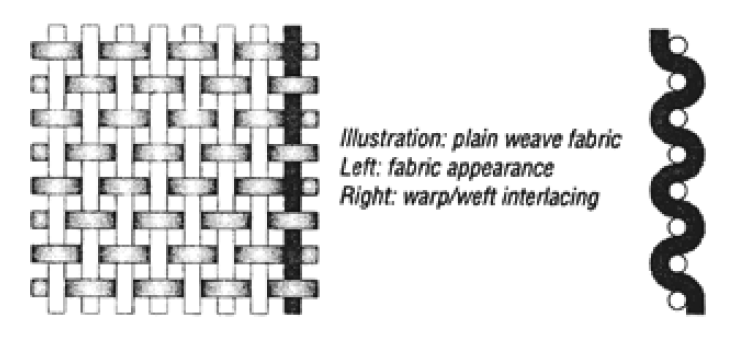

Klassische Gewebe werden durch die Verflechtung von Kett- und Schussfäden (im Winkel 0° zu 90°) hergestellt. Dabei sind zahlreiche, verschiedene Webmuster möglich.  Leinwand

Jeder Kettfaden (0°) läuft streng abwechselnd über und unter den Schußfäden (90°) her. Das Muster ist symmetrisch und ergibt den stabilsten Gewebeaufbau.

Daher lässt sich Leinwand manchmal nur schwer um gerundete oder komplizierte Formen drapieren. Dieses Webmuster wirft die Fasern stark auf, so dass Leinwand schlechtere mechanische Eigenschaften aufweist, als anders aufgebaute Gewebe.

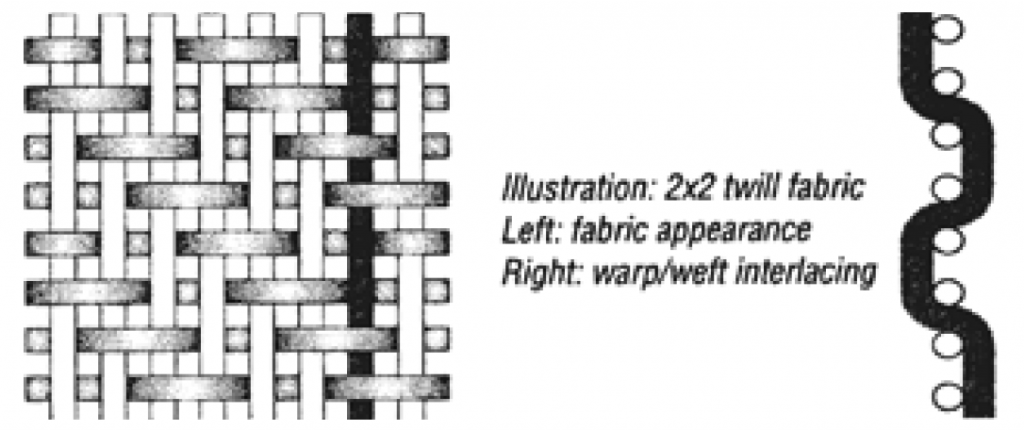

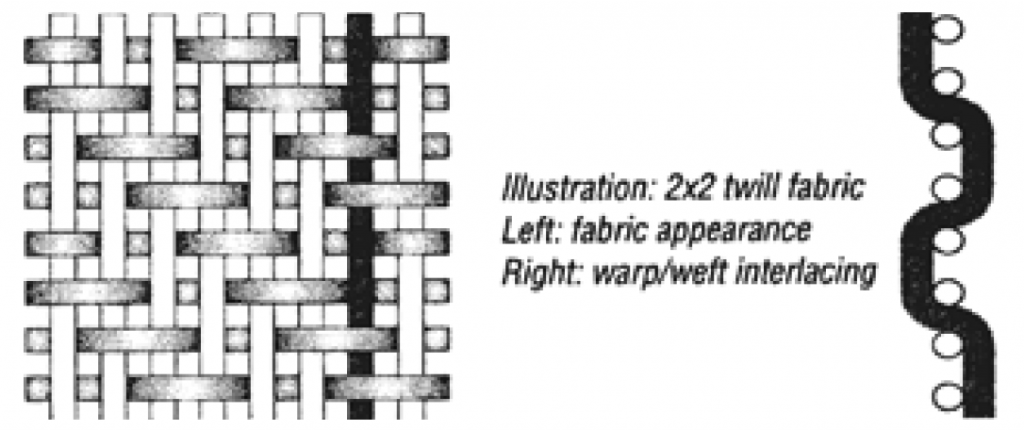

Köper — 2x2, 3x1, 4x4 etc.

Beim 2 x 2 K per wird jeder Kettfaden abwechselnd über und unter je zwei Schußfäden hergeführt. Im Vergleich zur Leinwand ergeben sich ein günstigeres Durchtränkungsverhalten und bessere Drapierbarkeit, allerdings bei leicht geringerer Stabilität. Durch den verringerten Faseraufwurf („Crimp“) hat das Material etwas bessere mechanische Eigenschaften und eine glattere Oberfläche.

Köpergewebe erkennt man an den diagonal verlaufenden „Rippen“, die den versetzten Kreuzungspunkten von Kett- und Schußfäden folgen.

Leinwand

Jeder Kettfaden (0°) läuft streng abwechselnd über und unter den Schußfäden (90°) her. Das Muster ist symmetrisch und ergibt den stabilsten Gewebeaufbau.

Daher lässt sich Leinwand manchmal nur schwer um gerundete oder komplizierte Formen drapieren. Dieses Webmuster wirft die Fasern stark auf, so dass Leinwand schlechtere mechanische Eigenschaften aufweist, als anders aufgebaute Gewebe.

Köper — 2x2, 3x1, 4x4 etc.

Beim 2 x 2 K per wird jeder Kettfaden abwechselnd über und unter je zwei Schußfäden hergeführt. Im Vergleich zur Leinwand ergeben sich ein günstigeres Durchtränkungsverhalten und bessere Drapierbarkeit, allerdings bei leicht geringerer Stabilität. Durch den verringerten Faseraufwurf („Crimp“) hat das Material etwas bessere mechanische Eigenschaften und eine glattere Oberfläche.

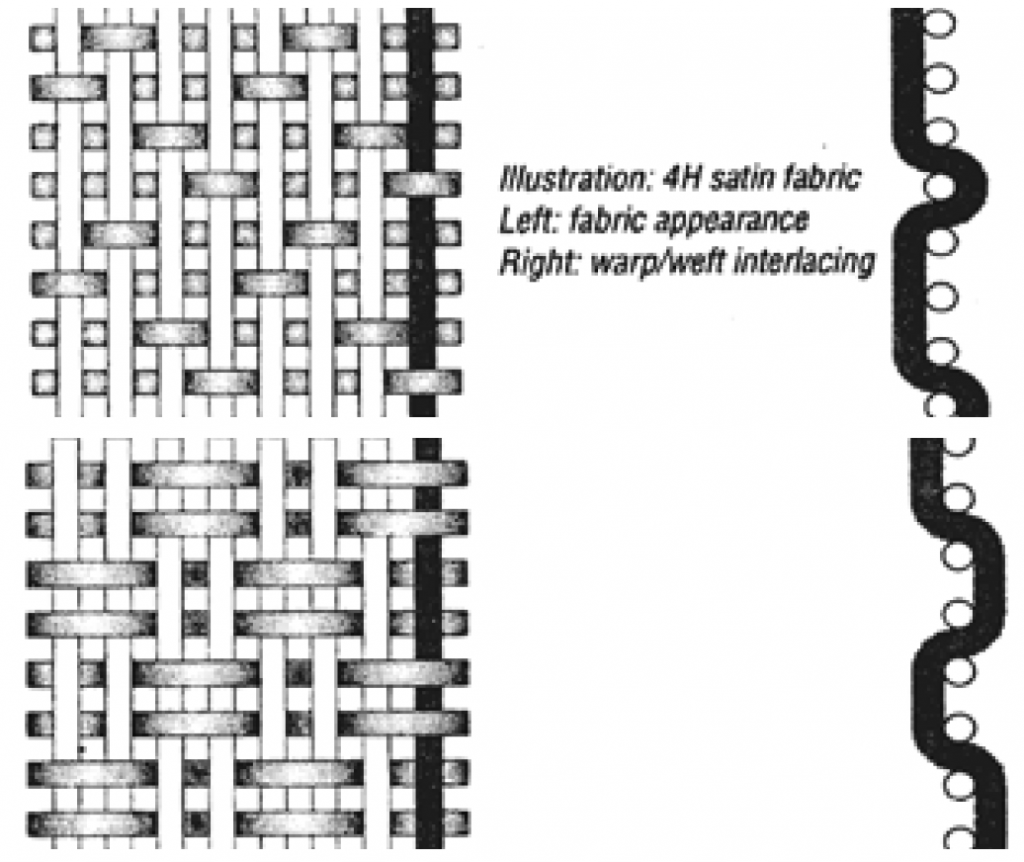

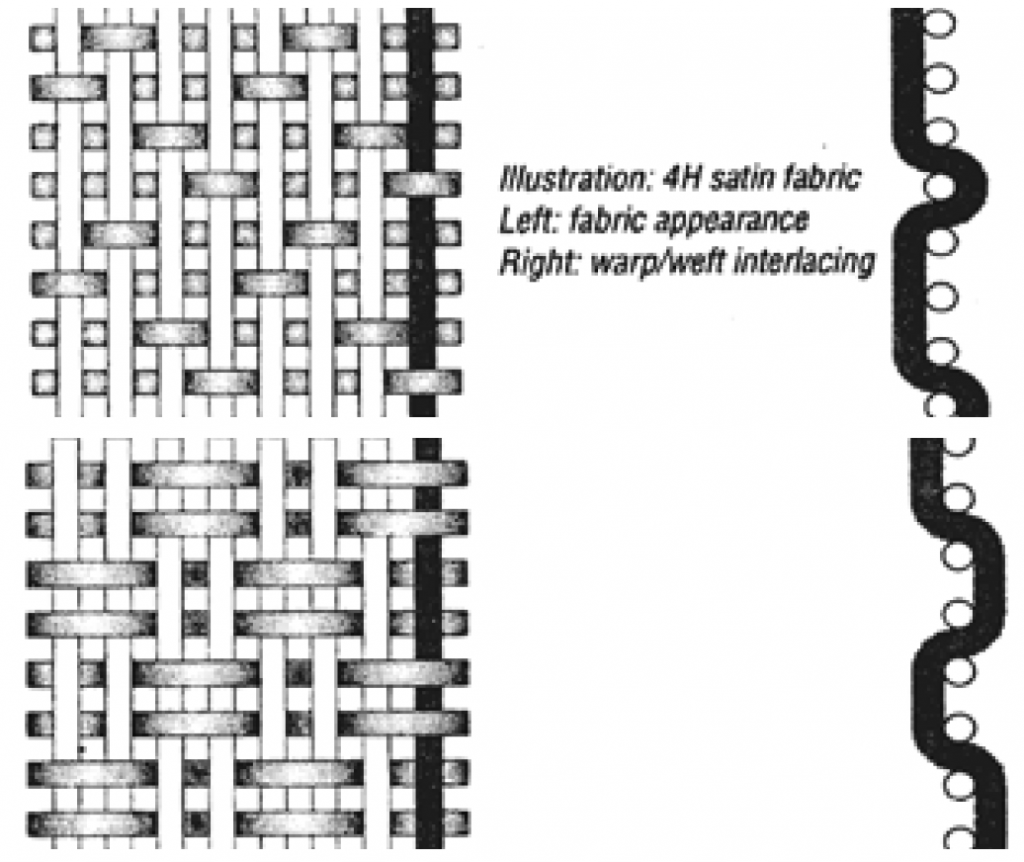

Köpergewebe erkennt man an den diagonal verlaufenden „Rippen“, die den versetzten Kreuzungspunkten von Kett- und Schußfäden folgen.  Atlas — 4H, 5H, 8H

4H (H von „harness“, englisch für Webgeschirr) bedeutet, dass der Kettfaden abwechselnd über je 3 und unter einem Schußfaden hergeführt wird (5H: über je 4, unter einem; 8H: unter je 7, über einem). Atlasgewebe sind im Grunde modifizierte Köper mit weniger Kreuzungspunkten von Kett- und Schußfäden. Sie liegen sehr flach, lassen sich gut durchtränken und drapieren, und

der geringe Faseraufwurf gewährleistet ausgezeichnete mechanische Eigenschaften. Diesen stehen allerdings Stabilitätseinbußen und Asymmetrie des Musters gegenüber.

Atlas — 4H, 5H, 8H

4H (H von „harness“, englisch für Webgeschirr) bedeutet, dass der Kettfaden abwechselnd über je 3 und unter einem Schußfaden hergeführt wird (5H: über je 4, unter einem; 8H: unter je 7, über einem). Atlasgewebe sind im Grunde modifizierte Köper mit weniger Kreuzungspunkten von Kett- und Schußfäden. Sie liegen sehr flach, lassen sich gut durchtränken und drapieren, und

der geringe Faseraufwurf gewährleistet ausgezeichnete mechanische Eigenschaften. Diesen stehen allerdings Stabilitätseinbußen und Asymmetrie des Musters gegenüber.  Unidirektionale Gelege (UDs)

Bei unidirektionalen Gelegen verläuft der überwiegende Teil der Fasern parallel, d.h. üblicherweise in Kettrichtung. Sie sind ideal für Bauteile, die große Lasten aufnehmen müssen, sofern die Richtung des Lastangriffs bekannt ist. SP Systems hat zwei unidirektionale Gelege und ein unidirektional verklebtes Produkt im Lieferprogramm.

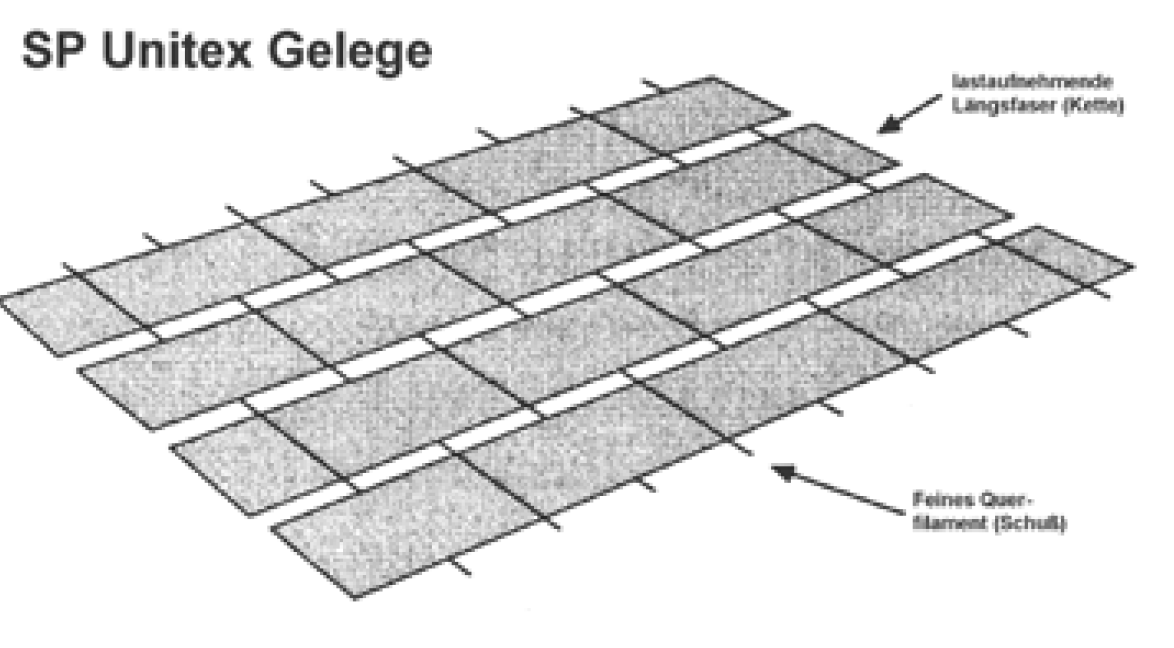

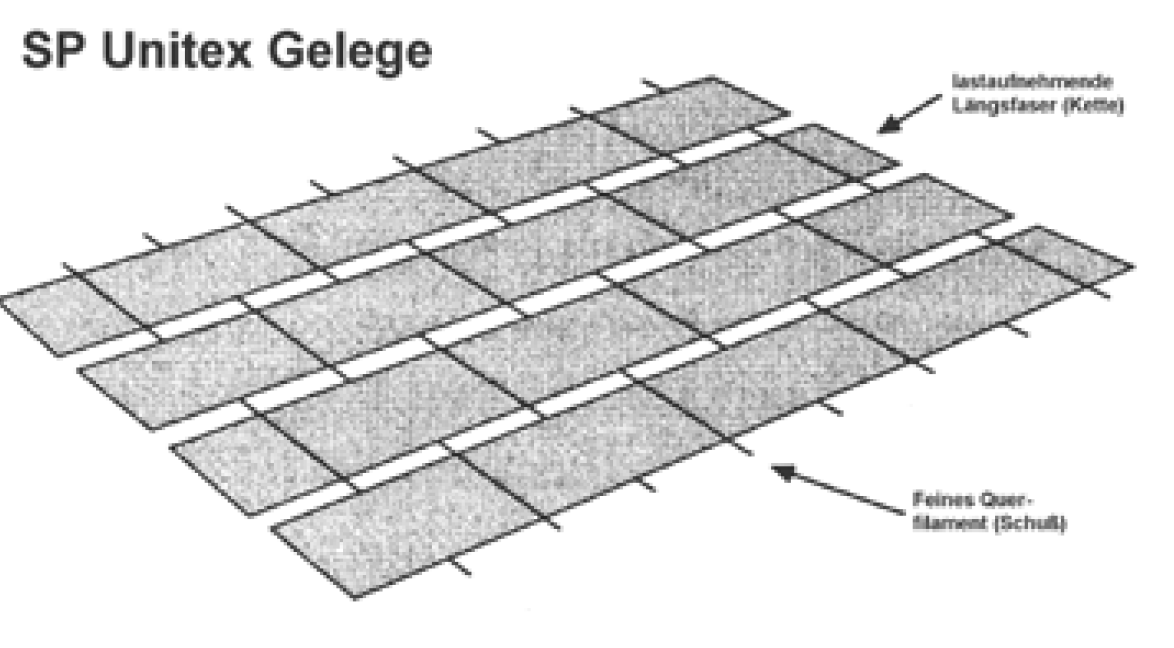

Fixierte Unidirektionalgelege — Unitex (UT)

Die lastaufnehmenden Kettfäden werden durch deutlich feinere und leichtere Schußfäden in ihrer Position gehalten. Bei konventionell verwebten UDs liegt das Verhältnis von Kett- zu Schußfäden zwischen 95:5 und 75:25. Bei Unidirektionalgelegen von SP Systems ist dieser Wert grundsätzlich > 99:1. Die Standarddichte der Schußfäden beträgt 1,5/cm, was einen Querfasergehalt von ~ 1,8 g/qm ergibt. Der Faseraufwurf wird zwar nicht vollständig vermieden, fällt aber extrem gering aus. Die Gelege sind in Breiten von 100 bis 800 mm lieferbar, Standardbreite ist 500 mm. Das Gelege ist „fixiert“, so da es beim Schneiden nicht ausfranst. Die Kanten sind nicht umsäumt und haben keine Sekundärklebefasern.

Unidirektionale Gelege (UDs)

Bei unidirektionalen Gelegen verläuft der überwiegende Teil der Fasern parallel, d.h. üblicherweise in Kettrichtung. Sie sind ideal für Bauteile, die große Lasten aufnehmen müssen, sofern die Richtung des Lastangriffs bekannt ist. SP Systems hat zwei unidirektionale Gelege und ein unidirektional verklebtes Produkt im Lieferprogramm.

Fixierte Unidirektionalgelege — Unitex (UT)

Die lastaufnehmenden Kettfäden werden durch deutlich feinere und leichtere Schußfäden in ihrer Position gehalten. Bei konventionell verwebten UDs liegt das Verhältnis von Kett- zu Schußfäden zwischen 95:5 und 75:25. Bei Unidirektionalgelegen von SP Systems ist dieser Wert grundsätzlich > 99:1. Die Standarddichte der Schußfäden beträgt 1,5/cm, was einen Querfasergehalt von ~ 1,8 g/qm ergibt. Der Faseraufwurf wird zwar nicht vollständig vermieden, fällt aber extrem gering aus. Die Gelege sind in Breiten von 100 bis 800 mm lieferbar, Standardbreite ist 500 mm. Das Gelege ist „fixiert“, so da es beim Schneiden nicht ausfranst. Die Kanten sind nicht umsäumt und haben keine Sekundärklebefasern.  Unidirektionalgelege — SP Unix (U)

Im Unterschied zum Unitex-Gelege werden neben den feinen Schußfäden (90°) auch ebenso feine Sekundärkettfäden (0°) mit den Hauptkettfäden verwoben, sodass diese wie in einem „Gitter“ festgehalten werden. Auf diese Weise werden nur die Sekundär-kettfäden beim Webvorgang aufgeworfen, während die lastaufnehmenden Fasern vollkommen flach liegen. Der Gewichtsanteil

des Sekundärfasergerüsts schwankt zwischen 5 und 15 g/qm. Die Standarddichte der Schußfäden beträgt 3,8/cm, was einen Querfasergehalt von ~ 5 g/qm ergibt, und der Sekundärkettfasergehalt schwankt zwischen 5 und 10 g/qm. Die Gelege sind in Breiten bis maximal 350 mm lieferbar. Unix-Gelege sind nicht „fixiert“, um gute Drapierbarkeit sowie rasche Durchtränkung und Luftabscheidung zu gewährleisten. Dadurch franst das Material allerdings beim Schneiden aus. Die Kanten sind nicht umsäumt.

Verklebtes Unidirektionalgelege SP-Unifibre(UF)

Die Kettfäden werden durch aufgeklebte Sekundärschussfäden (sehr feines Filament) parallel gehalten. Diese haben am Gesamtgewicht des Materials einen Anteil von nur 4 bis 6 g/qm. Da die Schussfäden lediglich aufgeklebt sind, werden die lastaufnehmenden Kettfäden in diesem Material nicht aufgeworfen („Zero Crimp“). Die Standarddichte der Schu f den beträgt etwa 2/cm, was einen Gewichtsanteil von 4 g/qm ergibt; dabei entfallen rund 2/3 dieses Anteils auf den Epoxyharzbinder. Die Gelege sind in Breiten von 25 bis 1000 mm lieferbar. Aufgrund der m glichen hohen Fertigungsgeschwindigkeit liegen die Kosten relativ niedrig. Das Material ist „fixiert“, sodass Schnittkanten nicht ausfransen. Da sich die aufgeklebten Fäden leicht falten lassen, kann man das Material leicht über Schrägen anwenden. Allerdings eignet es sich nicht für die Durchtränkung im Walzenauftragsverfahren. Da sie nicht verwoben werden, liegen die Kettfäden vollkommen glatt, aber die Kanten sind umsäumt.

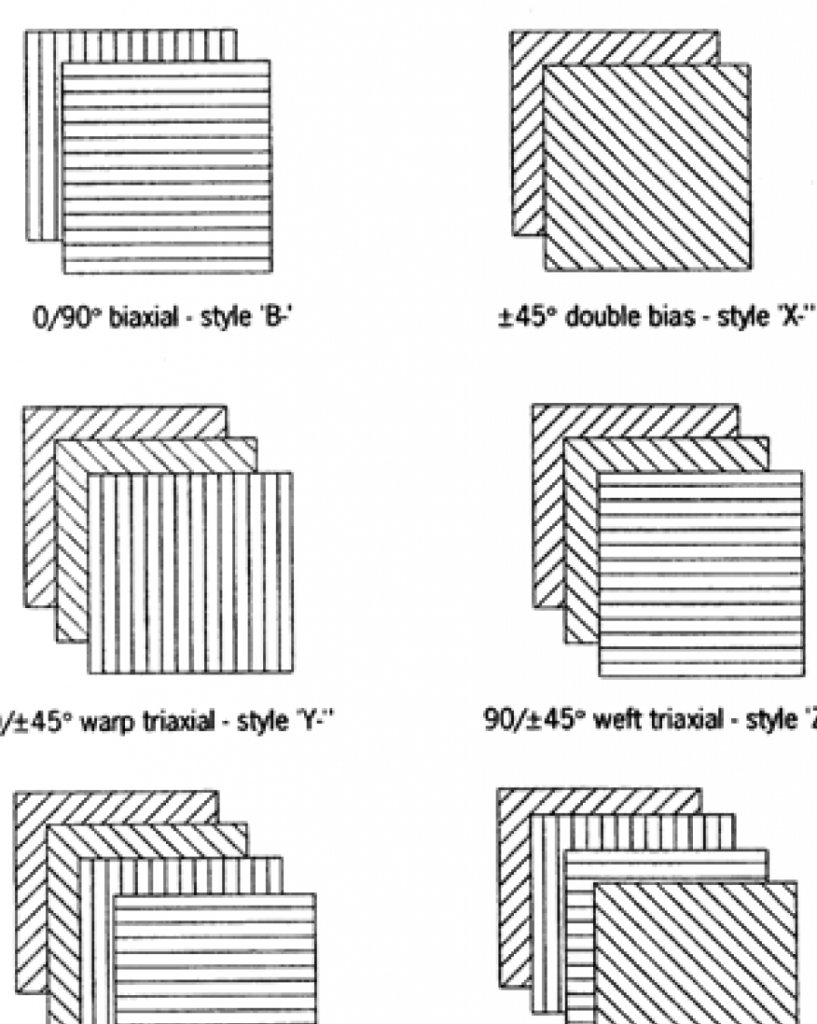

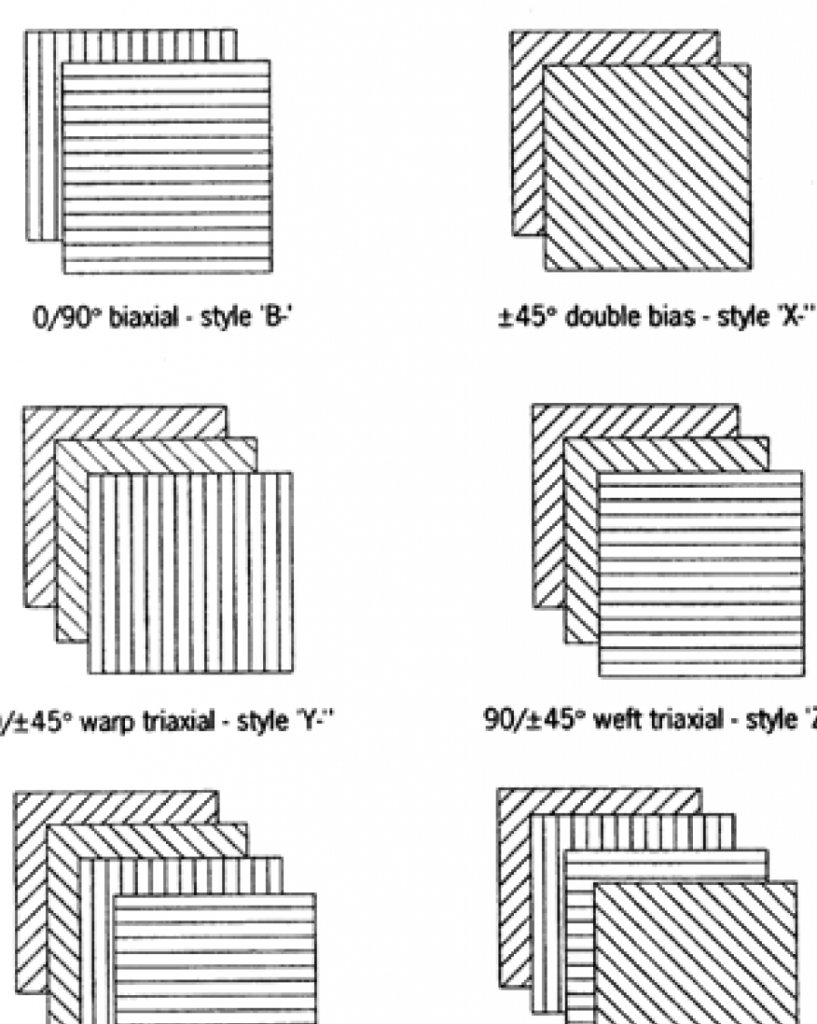

Vernähte Gelege

Diese Gelege bestehen aus einer oder mehreren Schichten langer Fasern, die durch sekundäres Vernähen lagenstabil gehalten werden. Für die Fasern kommen alle gängigen Materialien in Frage, während für die Nähbindung in der Regel Polyesterfäden verwendet werden. Die folgenden Schaubilder zeigen die gängigsten Schichtkombinationsmuster.

Unidirektionalgelege — SP Unix (U)

Im Unterschied zum Unitex-Gelege werden neben den feinen Schußfäden (90°) auch ebenso feine Sekundärkettfäden (0°) mit den Hauptkettfäden verwoben, sodass diese wie in einem „Gitter“ festgehalten werden. Auf diese Weise werden nur die Sekundär-kettfäden beim Webvorgang aufgeworfen, während die lastaufnehmenden Fasern vollkommen flach liegen. Der Gewichtsanteil

des Sekundärfasergerüsts schwankt zwischen 5 und 15 g/qm. Die Standarddichte der Schußfäden beträgt 3,8/cm, was einen Querfasergehalt von ~ 5 g/qm ergibt, und der Sekundärkettfasergehalt schwankt zwischen 5 und 10 g/qm. Die Gelege sind in Breiten bis maximal 350 mm lieferbar. Unix-Gelege sind nicht „fixiert“, um gute Drapierbarkeit sowie rasche Durchtränkung und Luftabscheidung zu gewährleisten. Dadurch franst das Material allerdings beim Schneiden aus. Die Kanten sind nicht umsäumt.

Verklebtes Unidirektionalgelege SP-Unifibre(UF)

Die Kettfäden werden durch aufgeklebte Sekundärschussfäden (sehr feines Filament) parallel gehalten. Diese haben am Gesamtgewicht des Materials einen Anteil von nur 4 bis 6 g/qm. Da die Schussfäden lediglich aufgeklebt sind, werden die lastaufnehmenden Kettfäden in diesem Material nicht aufgeworfen („Zero Crimp“). Die Standarddichte der Schu f den beträgt etwa 2/cm, was einen Gewichtsanteil von 4 g/qm ergibt; dabei entfallen rund 2/3 dieses Anteils auf den Epoxyharzbinder. Die Gelege sind in Breiten von 25 bis 1000 mm lieferbar. Aufgrund der m glichen hohen Fertigungsgeschwindigkeit liegen die Kosten relativ niedrig. Das Material ist „fixiert“, sodass Schnittkanten nicht ausfransen. Da sich die aufgeklebten Fäden leicht falten lassen, kann man das Material leicht über Schrägen anwenden. Allerdings eignet es sich nicht für die Durchtränkung im Walzenauftragsverfahren. Da sie nicht verwoben werden, liegen die Kettfäden vollkommen glatt, aber die Kanten sind umsäumt.

Vernähte Gelege

Diese Gelege bestehen aus einer oder mehreren Schichten langer Fasern, die durch sekundäres Vernähen lagenstabil gehalten werden. Für die Fasern kommen alle gängigen Materialien in Frage, während für die Nähbindung in der Regel Polyesterfäden verwendet werden. Die folgenden Schaubilder zeigen die gängigsten Schichtkombinationsmuster.  Vernähte multiaxiale Gelege bieten aufgrund der per se geradlinigen Ausrichtung der lastaufnehmenden Fasern gegenüber gewebten Materialien eine Reihe von Vorteilen. Sie können außerdem in deutlich schwereren Qualitäten geliefert werden, um die rasche Herstellung dickerer Laminate zu erleichtern. Ferner hilft ihre ausgezeichnete Stabilität beim Zuschneiden, sowohl Zeit als auch Material zu sparen (es muss keine bestimmte Schnittrichtung beachtet werden). Die Fasern werden an keiner Stelle aufgeworfen, und die multiaxiale Materialstruktur sowie das hohe mögliche Faser-/ Harzverhältnis gewährleisten hervorragende Stoßfestigkeit.

Vernähte multiaxiale Gelege bieten aufgrund der per se geradlinigen Ausrichtung der lastaufnehmenden Fasern gegenüber gewebten Materialien eine Reihe von Vorteilen. Sie können außerdem in deutlich schwereren Qualitäten geliefert werden, um die rasche Herstellung dickerer Laminate zu erleichtern. Ferner hilft ihre ausgezeichnete Stabilität beim Zuschneiden, sowohl Zeit als auch Material zu sparen (es muss keine bestimmte Schnittrichtung beachtet werden). Die Fasern werden an keiner Stelle aufgeworfen, und die multiaxiale Materialstruktur sowie das hohe mögliche Faser-/ Harzverhältnis gewährleisten hervorragende Stoßfestigkeit.

Leinwand

Jeder Kettfaden (0°) läuft streng abwechselnd über und unter den Schußfäden (90°) her. Das Muster ist symmetrisch und ergibt den stabilsten Gewebeaufbau.

Daher lässt sich Leinwand manchmal nur schwer um gerundete oder komplizierte Formen drapieren. Dieses Webmuster wirft die Fasern stark auf, so dass Leinwand schlechtere mechanische Eigenschaften aufweist, als anders aufgebaute Gewebe.

Köper — 2x2, 3x1, 4x4 etc.

Beim 2 x 2 K per wird jeder Kettfaden abwechselnd über und unter je zwei Schußfäden hergeführt. Im Vergleich zur Leinwand ergeben sich ein günstigeres Durchtränkungsverhalten und bessere Drapierbarkeit, allerdings bei leicht geringerer Stabilität. Durch den verringerten Faseraufwurf („Crimp“) hat das Material etwas bessere mechanische Eigenschaften und eine glattere Oberfläche.

Köpergewebe erkennt man an den diagonal verlaufenden „Rippen“, die den versetzten Kreuzungspunkten von Kett- und Schußfäden folgen.

Leinwand

Jeder Kettfaden (0°) läuft streng abwechselnd über und unter den Schußfäden (90°) her. Das Muster ist symmetrisch und ergibt den stabilsten Gewebeaufbau.

Daher lässt sich Leinwand manchmal nur schwer um gerundete oder komplizierte Formen drapieren. Dieses Webmuster wirft die Fasern stark auf, so dass Leinwand schlechtere mechanische Eigenschaften aufweist, als anders aufgebaute Gewebe.

Köper — 2x2, 3x1, 4x4 etc.

Beim 2 x 2 K per wird jeder Kettfaden abwechselnd über und unter je zwei Schußfäden hergeführt. Im Vergleich zur Leinwand ergeben sich ein günstigeres Durchtränkungsverhalten und bessere Drapierbarkeit, allerdings bei leicht geringerer Stabilität. Durch den verringerten Faseraufwurf („Crimp“) hat das Material etwas bessere mechanische Eigenschaften und eine glattere Oberfläche.

Köpergewebe erkennt man an den diagonal verlaufenden „Rippen“, die den versetzten Kreuzungspunkten von Kett- und Schußfäden folgen.  Atlas — 4H, 5H, 8H

4H (H von „harness“, englisch für Webgeschirr) bedeutet, dass der Kettfaden abwechselnd über je 3 und unter einem Schußfaden hergeführt wird (5H: über je 4, unter einem; 8H: unter je 7, über einem). Atlasgewebe sind im Grunde modifizierte Köper mit weniger Kreuzungspunkten von Kett- und Schußfäden. Sie liegen sehr flach, lassen sich gut durchtränken und drapieren, und

der geringe Faseraufwurf gewährleistet ausgezeichnete mechanische Eigenschaften. Diesen stehen allerdings Stabilitätseinbußen und Asymmetrie des Musters gegenüber.

Atlas — 4H, 5H, 8H

4H (H von „harness“, englisch für Webgeschirr) bedeutet, dass der Kettfaden abwechselnd über je 3 und unter einem Schußfaden hergeführt wird (5H: über je 4, unter einem; 8H: unter je 7, über einem). Atlasgewebe sind im Grunde modifizierte Köper mit weniger Kreuzungspunkten von Kett- und Schußfäden. Sie liegen sehr flach, lassen sich gut durchtränken und drapieren, und

der geringe Faseraufwurf gewährleistet ausgezeichnete mechanische Eigenschaften. Diesen stehen allerdings Stabilitätseinbußen und Asymmetrie des Musters gegenüber.  Unidirektionale Gelege (UDs)

Bei unidirektionalen Gelegen verläuft der überwiegende Teil der Fasern parallel, d.h. üblicherweise in Kettrichtung. Sie sind ideal für Bauteile, die große Lasten aufnehmen müssen, sofern die Richtung des Lastangriffs bekannt ist. SP Systems hat zwei unidirektionale Gelege und ein unidirektional verklebtes Produkt im Lieferprogramm.

Fixierte Unidirektionalgelege — Unitex (UT)

Die lastaufnehmenden Kettfäden werden durch deutlich feinere und leichtere Schußfäden in ihrer Position gehalten. Bei konventionell verwebten UDs liegt das Verhältnis von Kett- zu Schußfäden zwischen 95:5 und 75:25. Bei Unidirektionalgelegen von SP Systems ist dieser Wert grundsätzlich > 99:1. Die Standarddichte der Schußfäden beträgt 1,5/cm, was einen Querfasergehalt von ~ 1,8 g/qm ergibt. Der Faseraufwurf wird zwar nicht vollständig vermieden, fällt aber extrem gering aus. Die Gelege sind in Breiten von 100 bis 800 mm lieferbar, Standardbreite ist 500 mm. Das Gelege ist „fixiert“, so da es beim Schneiden nicht ausfranst. Die Kanten sind nicht umsäumt und haben keine Sekundärklebefasern.

Unidirektionale Gelege (UDs)

Bei unidirektionalen Gelegen verläuft der überwiegende Teil der Fasern parallel, d.h. üblicherweise in Kettrichtung. Sie sind ideal für Bauteile, die große Lasten aufnehmen müssen, sofern die Richtung des Lastangriffs bekannt ist. SP Systems hat zwei unidirektionale Gelege und ein unidirektional verklebtes Produkt im Lieferprogramm.

Fixierte Unidirektionalgelege — Unitex (UT)

Die lastaufnehmenden Kettfäden werden durch deutlich feinere und leichtere Schußfäden in ihrer Position gehalten. Bei konventionell verwebten UDs liegt das Verhältnis von Kett- zu Schußfäden zwischen 95:5 und 75:25. Bei Unidirektionalgelegen von SP Systems ist dieser Wert grundsätzlich > 99:1. Die Standarddichte der Schußfäden beträgt 1,5/cm, was einen Querfasergehalt von ~ 1,8 g/qm ergibt. Der Faseraufwurf wird zwar nicht vollständig vermieden, fällt aber extrem gering aus. Die Gelege sind in Breiten von 100 bis 800 mm lieferbar, Standardbreite ist 500 mm. Das Gelege ist „fixiert“, so da es beim Schneiden nicht ausfranst. Die Kanten sind nicht umsäumt und haben keine Sekundärklebefasern.  Unidirektionalgelege — SP Unix (U)

Im Unterschied zum Unitex-Gelege werden neben den feinen Schußfäden (90°) auch ebenso feine Sekundärkettfäden (0°) mit den Hauptkettfäden verwoben, sodass diese wie in einem „Gitter“ festgehalten werden. Auf diese Weise werden nur die Sekundär-kettfäden beim Webvorgang aufgeworfen, während die lastaufnehmenden Fasern vollkommen flach liegen. Der Gewichtsanteil

des Sekundärfasergerüsts schwankt zwischen 5 und 15 g/qm. Die Standarddichte der Schußfäden beträgt 3,8/cm, was einen Querfasergehalt von ~ 5 g/qm ergibt, und der Sekundärkettfasergehalt schwankt zwischen 5 und 10 g/qm. Die Gelege sind in Breiten bis maximal 350 mm lieferbar. Unix-Gelege sind nicht „fixiert“, um gute Drapierbarkeit sowie rasche Durchtränkung und Luftabscheidung zu gewährleisten. Dadurch franst das Material allerdings beim Schneiden aus. Die Kanten sind nicht umsäumt.

Verklebtes Unidirektionalgelege SP-Unifibre(UF)

Die Kettfäden werden durch aufgeklebte Sekundärschussfäden (sehr feines Filament) parallel gehalten. Diese haben am Gesamtgewicht des Materials einen Anteil von nur 4 bis 6 g/qm. Da die Schussfäden lediglich aufgeklebt sind, werden die lastaufnehmenden Kettfäden in diesem Material nicht aufgeworfen („Zero Crimp“). Die Standarddichte der Schu f den beträgt etwa 2/cm, was einen Gewichtsanteil von 4 g/qm ergibt; dabei entfallen rund 2/3 dieses Anteils auf den Epoxyharzbinder. Die Gelege sind in Breiten von 25 bis 1000 mm lieferbar. Aufgrund der m glichen hohen Fertigungsgeschwindigkeit liegen die Kosten relativ niedrig. Das Material ist „fixiert“, sodass Schnittkanten nicht ausfransen. Da sich die aufgeklebten Fäden leicht falten lassen, kann man das Material leicht über Schrägen anwenden. Allerdings eignet es sich nicht für die Durchtränkung im Walzenauftragsverfahren. Da sie nicht verwoben werden, liegen die Kettfäden vollkommen glatt, aber die Kanten sind umsäumt.

Vernähte Gelege

Diese Gelege bestehen aus einer oder mehreren Schichten langer Fasern, die durch sekundäres Vernähen lagenstabil gehalten werden. Für die Fasern kommen alle gängigen Materialien in Frage, während für die Nähbindung in der Regel Polyesterfäden verwendet werden. Die folgenden Schaubilder zeigen die gängigsten Schichtkombinationsmuster.

Unidirektionalgelege — SP Unix (U)

Im Unterschied zum Unitex-Gelege werden neben den feinen Schußfäden (90°) auch ebenso feine Sekundärkettfäden (0°) mit den Hauptkettfäden verwoben, sodass diese wie in einem „Gitter“ festgehalten werden. Auf diese Weise werden nur die Sekundär-kettfäden beim Webvorgang aufgeworfen, während die lastaufnehmenden Fasern vollkommen flach liegen. Der Gewichtsanteil

des Sekundärfasergerüsts schwankt zwischen 5 und 15 g/qm. Die Standarddichte der Schußfäden beträgt 3,8/cm, was einen Querfasergehalt von ~ 5 g/qm ergibt, und der Sekundärkettfasergehalt schwankt zwischen 5 und 10 g/qm. Die Gelege sind in Breiten bis maximal 350 mm lieferbar. Unix-Gelege sind nicht „fixiert“, um gute Drapierbarkeit sowie rasche Durchtränkung und Luftabscheidung zu gewährleisten. Dadurch franst das Material allerdings beim Schneiden aus. Die Kanten sind nicht umsäumt.

Verklebtes Unidirektionalgelege SP-Unifibre(UF)

Die Kettfäden werden durch aufgeklebte Sekundärschussfäden (sehr feines Filament) parallel gehalten. Diese haben am Gesamtgewicht des Materials einen Anteil von nur 4 bis 6 g/qm. Da die Schussfäden lediglich aufgeklebt sind, werden die lastaufnehmenden Kettfäden in diesem Material nicht aufgeworfen („Zero Crimp“). Die Standarddichte der Schu f den beträgt etwa 2/cm, was einen Gewichtsanteil von 4 g/qm ergibt; dabei entfallen rund 2/3 dieses Anteils auf den Epoxyharzbinder. Die Gelege sind in Breiten von 25 bis 1000 mm lieferbar. Aufgrund der m glichen hohen Fertigungsgeschwindigkeit liegen die Kosten relativ niedrig. Das Material ist „fixiert“, sodass Schnittkanten nicht ausfransen. Da sich die aufgeklebten Fäden leicht falten lassen, kann man das Material leicht über Schrägen anwenden. Allerdings eignet es sich nicht für die Durchtränkung im Walzenauftragsverfahren. Da sie nicht verwoben werden, liegen die Kettfäden vollkommen glatt, aber die Kanten sind umsäumt.

Vernähte Gelege

Diese Gelege bestehen aus einer oder mehreren Schichten langer Fasern, die durch sekundäres Vernähen lagenstabil gehalten werden. Für die Fasern kommen alle gängigen Materialien in Frage, während für die Nähbindung in der Regel Polyesterfäden verwendet werden. Die folgenden Schaubilder zeigen die gängigsten Schichtkombinationsmuster.  Vernähte multiaxiale Gelege bieten aufgrund der per se geradlinigen Ausrichtung der lastaufnehmenden Fasern gegenüber gewebten Materialien eine Reihe von Vorteilen. Sie können außerdem in deutlich schwereren Qualitäten geliefert werden, um die rasche Herstellung dickerer Laminate zu erleichtern. Ferner hilft ihre ausgezeichnete Stabilität beim Zuschneiden, sowohl Zeit als auch Material zu sparen (es muss keine bestimmte Schnittrichtung beachtet werden). Die Fasern werden an keiner Stelle aufgeworfen, und die multiaxiale Materialstruktur sowie das hohe mögliche Faser-/ Harzverhältnis gewährleisten hervorragende Stoßfestigkeit.

Vernähte multiaxiale Gelege bieten aufgrund der per se geradlinigen Ausrichtung der lastaufnehmenden Fasern gegenüber gewebten Materialien eine Reihe von Vorteilen. Sie können außerdem in deutlich schwereren Qualitäten geliefert werden, um die rasche Herstellung dickerer Laminate zu erleichtern. Ferner hilft ihre ausgezeichnete Stabilität beim Zuschneiden, sowohl Zeit als auch Material zu sparen (es muss keine bestimmte Schnittrichtung beachtet werden). Die Fasern werden an keiner Stelle aufgeworfen, und die multiaxiale Materialstruktur sowie das hohe mögliche Faser-/ Harzverhältnis gewährleisten hervorragende Stoßfestigkeit.