Kohlenstofffasern (auch Carbonfasern bzw. Kohlefasern) sind industriell hergestellte Fasern aus kohlenstoff- haltigen Ausgangsmaterialien, die durch Pyrolyse (Oxidation und Carbonisation) in graphitartig angeordneten Kohlenstoff umgewandelt werden. Man unterscheidet isotrope und anisotrope Typen: Isotrope Fasern besit- zen nur geringe Festigkeiten und geringere technische Bedeutung, anisotrope Fasern zeigen hohe Festigkei- ten und Steifigkeiten bei gleichzeitig geringer Bruchdehnung in axialer Richtung. Eine Kohlenstoff-Faser hat einen Durchmesser von etwa 5–9 Mikrometer. Üblicherweise werden 1.000 bis 24.000 Filamente (Einzelfasern) zu einem Filamentgarn zusammengefasst, das aufgespult wird. Die Weiter- verarbeitung erfolgt zum Beispiel auf Prepreganlagen, Webmaschinen oder Wirkmaschinen zu Halbzeugen oder textilen Strukturen.

Neben diesen Niederfilament-Typen gibt es auch sogenannte HT-Typen mit 120.000 bis 400.000 Einzelfasern, die hauptsächlich zu Kurzschnittfasern, aber auch zu textilen Gelegen verarbeitet werden. Es ist auch möglich, solche HeavyTows mit Subtows z. B. in der Form von siebenmal 60.000 Einzelfilamenten herzustellen. Hier ist Vorsicht geboten: Die Bezeichnung HT kollidiert mit der üblichen Charakterisierung der Fasern. Auch dort wird HT als Abkürzung benutzt, meint aber hochfest (von High Tensity oder High Tenacity). Dies ist

die weitaus üblichere Bedeutung.

Zur Weiterverarbeitung werden die einzelnen Fasern zu sogenannten Filamentgarnen zusammengefasst. Diese Garne werden auch als Roving bezeichnet. Gängig sind hier die Typen mit 67tex (1K), 200tex (3K), 400tex (6K), 800tex (12K), 1600tex (24K) und 48 bzw. 50K, in seltenen Fällen werden auch Garne mit 80K verwendet. Die Angabe 200tex steht dabei für ein Gewicht von (200 g)/(1000 m) und 1K bedeutet, dass 1000 Einzelfasern zu einem Garn zusammengefasst sind. Geschnitten zu Kurzfasern oder gemahlen können sie Kunststoffen (Harze oder auch Thermoplaste) zugegeben werden um eine Leitfähigkeit zu erzeugen. Damit lassen sich zum Beispiel Heizpasten herstellen. Die Fasern werden überwiegend zur Herstellung von kohlenstofffaserverstärktem Kunststoff (CFK = Carbon- faserverstärkter Kunststoff) benutzt. Aus dem Englischen stammend wird auch die Abkürzung CFRP (englisch Carbon Fibre Reinforced Plastic) benutzt.

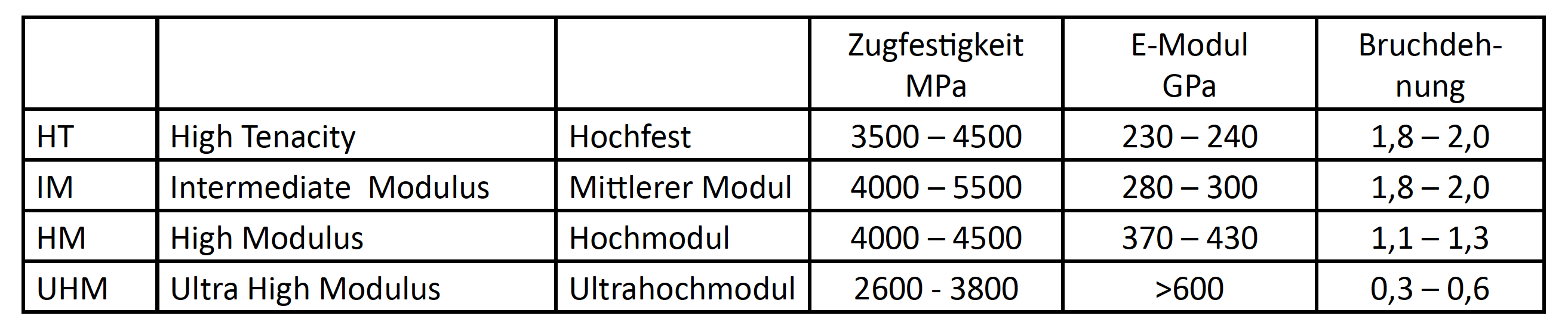

- HT – hochfest (High Tensity / High Tenacity)

- IM – intermediate (Intermediate Modulus)

- HM – hochsteif (High Modulus)

- UM – (Ultra Modulus)

- UHM – (Ultra High Modulus)

- UMS – (Ultra Modulus Strength)

- HMS – hochsteif/hochfest

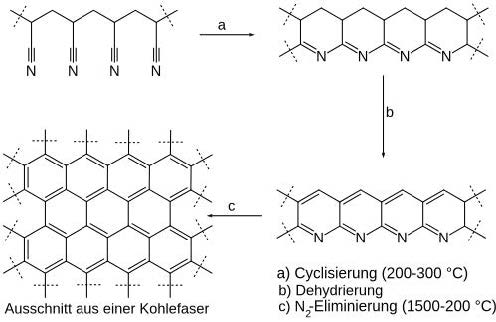

Der größte Teil der heute gebräuchlichen Hochleistungsfasern (HT/IM) wird durch Stabilisierungsreaktionen an Luft und anschließende Pyrolyse unter Schutzgas aus Polyacrylnitril gefertigt. Ihr wesentliches Merkmal ist die hohe Zugfestigkeit. Man unterscheidet Niederfilament- und Multifilamentgarne (englisch HeavyTow). Bei letzteren werden die günstigeren Fertigungstechnologien der Textilindustrie genutzt, daher sind sie am kostengünstigsten.

Neben PAN kommen noch Rayon (Viskose bzw Zelluslose) oder Pech als Ausgangsmaterial in Frage. Aus Viskose gefertigte Fasern werden zumeist als Isoliermaterial eingesetzt. Aus Pech lassen sich HM (High Modulus also hohe Steifigkeit) bzw HMS-Fasern (gleichzeitig hohe Zugfestigkeit) herstellen. Der Prozess ist allerdings aufwendig und recht teuer. Daher werden diese Fasern nur in seltenen Fällen eingesetzt