Polyesterharz ist das bei weitem am meisten genutzte System bei der Herstellung von Faserverbundbauteilen, insbesondere in der Yachtbau-Industrie. Verwendet werden sogenannte „ungesättigte“ Polyesterharze; das sind Duroplaste, die durch chemische Reaktion vom ursprünglich flüssigen in einen festen Zustand übergehen, wenn die richtigen Bedingungen für diesen Vorgang vorliegen. Demgegenüber gibt es gesättigte Polyester – wie z.B. Terylene – die nicht durch einen derartigen Vorgang gehärtet werden können. Im allgemeinen Sprachgebrauch bezeichnet man ungesättigte Polyesterharze meistens einfach als „Polyester“, was strenggenommen eine ungenaue Bezeichnung ist.

Die klassische, chemische Reaktion einer basischen mit einer sauren Komponente produziert ein Salz. Ganz ähnlich entsteht bei der Reaktion eines Alkohols mit einer organischen Säure ein Ester und Wasser. Wenn man spezielle Alkohole, wie z.B. Glykol, mit Säuren reagieren lässt, entsteht ein Polyester und Wasser. Diese Reaktion, unterstützt durch das Hinzufügen besonderer Vernetzungs-Monomere, ist die Basis der Herstellung von Polyester-Bauteilen. Es gibt eine Vielzahl verschieden komponierter Polyester mit den unterschiedlichsten Säuren, Glykolen und Monomeren, die alle unterschiedlich Materialeigenschaften aufweisen.

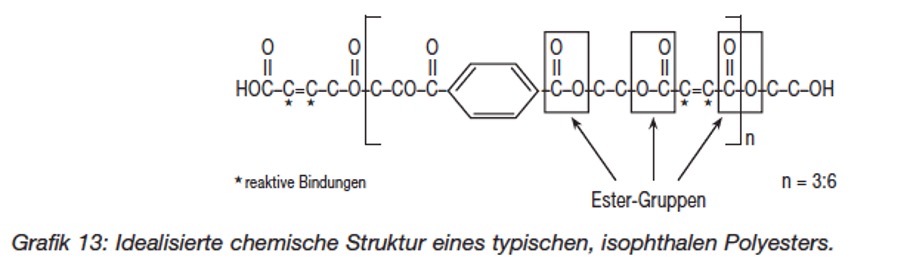

Man unterscheidet vor allem zwei gängige Systeme: Orthophtalische Polyester sind die einfachen, preiswerten Systeme für Bauteile ohne hohe Ansprüche an die Festigkeit. Kommt es auf bessere mechanische Eigenschaften und vor allem gute Wasserfestigkeit an, finden zunehmend isophthalische Polyesterharze Verwendung. Grafik 13 zeigt die idealisierte Molekularstruktur eines typischen Polyesters. Man beachte die Positionen der Ester-Gruppen (CO-O‑C) und der reaktiven Bindungen (C*-C*) innerhalb der Molekularkette.

Die meisten Polyesterharze sind recht dünnflüssig und klar und bestehen aus einer Lösung von Polyestern in einem Monomer, meistens Styrol. Je mehr Styrol ein Harz enthält, desto flüssiger wird es und es lässt sich besser verarbeiten. Das Styrol ist auch ein wesentlicher Bestandteil der Reaktion zu einem festen Produkt, wobei es vor allem für die Vernetzung der Polyestermoleküle untereinander zuständig ist, bei der keine flüchtigen Beiprodukte entstehen. Solche Harze können ohne weiteres unter Verzicht auf zusätzliche Verdichtung (z.B. durch Pressen) im sogenannten Kontakt-Laminerverfahren verarbeitet werden. Polyesterharze haben eine begrenzte Lagerfähigkeit, da sie mit der Zeit auch ohne Zugabe eines Katalysators langsam Vernetzen und damit unbrauchbar werden. Man fügt ihnen daher gern sogenannte Inhibitoren hinzu, die diesen Zerfall verlangsamen.

Um nach der Verarbeitung zu einem Laminat auszuhärten, werden dem Polyesterharz weitere Komponenten hinzugefügt:

- ein Katalysator (meistens MEK‑P)

- ein Beschleuniger (z.B. Kobalt)

- weitere Additive wie: Thixotropiermittel, Pigmente, Füller oder Brandhemmer

Der Hersteller liefert das Harz in seiner reinen Form oder mit einem Teil der oben angeführten Additive bereits beigemischt. Die chemische Formulierung des Harzes kann individuell auf die Erfordernisse und besonderen Ansprüche des Kunden zugeschnitten werden, so dass vor Ort nur noch der Katalysator zur Auslösung der Härtungsreaktion hinzugefügt werden muss. Wie bereits erwähnt, polymerisieren Polyesterharze mit der Zeit auch ohne den Katalysator; dieser Prozess dauert allerdings so lange, dass für einen rationellen Produktionsprozess in jedem Fall Katalysator und meistens auch Beschleuniger erforderlich sind. Der Katalysator wird dem Harz erst unmittelbar vor Beginn des Herstellungsprozesses – beispielsweise eines Laminiervorganges – hinzugefügt.

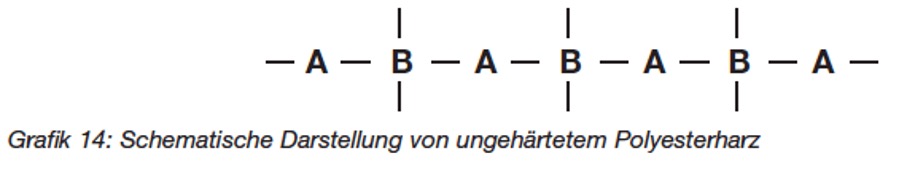

Der Katalysator nimmt an der chemischen Reaktion nicht teil, sondern setzt nur den Reaktionsprozess in Gang. Durch das Hinzufügen eines Beschleunigers zum Harz wird dessen Reaktivität so eingestellt, dass eine Reaktion bei normaler Arbeitstemperatur (20°C) stattfindet bzw. in der gewünschten Geschwindigkeit abläuft. Da diese Beschleuniger auf das nicht katalysierte Harz keinen chemischen Einfluss haben, werden sie dem Harz von Hersteller in der Regel schon vor der Verarbeitung beigemischt; man spricht dann von vorbeschleunigten Harzen. Die Molekülketten von Polyester sehen wie folgt aus (Grafik 14), wobei „B“ jeweils eine reaktive Stelle im Molekül ist.

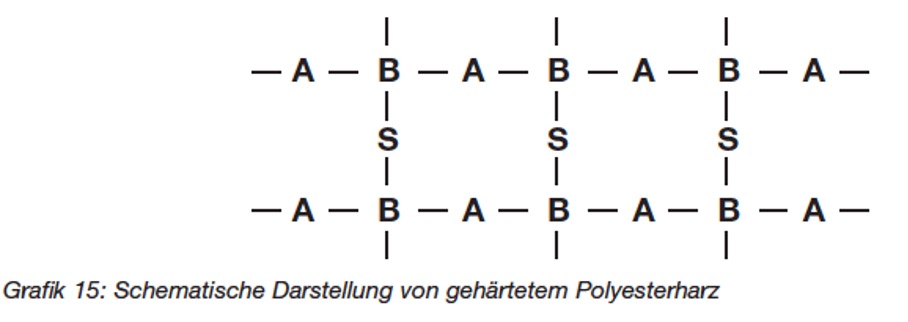

Das Polyesterharz ist nun ausgehärtet und damit chemisch stabil und von fester, harter Konsistenz. Der stattgefundene Vernetzungsprozess wird als Polymerisation bezeichnet; er ist nicht reversibel. Die „Seite-an-Seite“ Anordnung der vernetzen Moleküle verleiht dem ausgehärteten Material recht spröde Eigenschaften; die Folge ist die Tendenz von Polyesterlaminaten, unter Einwirkung von dynamischen Lasten leicht zu brechen.

Die Vorbereitung der Systemkomponenten zum Mischen erfordert große Sorgfalt. Das Harz und alle Additive müssen vor Zugabe des Härters gründlich durchgerührt („homogenisiert“) werden. Dabei darf keinesfalls Luft mit untergerührt werden, da sich Lufteinschlüsse im Laminat fatal auf dessen Festigkeit auswirken. Auch die korrekte Dosierung des Katalysators ist wichtig; zuviel davon ergibt eine zu kurze Gelierzeit, zu wenig bedeutet eine nicht vollständige Durchhärtung des Systems. Beides ist auf jeden Fall schädlich für die Qualität des Endproduktes.

Polyesterharz kann mittels Pigmenten eingefärbt werden. Obwohl in der Regel nicht mehr als etwa 3 % davon beigemischt werden, sollte die Eignung des jeweiligen Pigmentes für das Harzsystem vorher geprüft werden; ungeeignete Pigmente können zu einer dramatischen Verschlechterung der Laminateigenschaften führen.

Aus den unterschiedlichsten Gründen werden Polyesterharze gern und häufig mit Füllstoffen modifiziert. Die wichtigsten Gründe sind:

- Reduzierung der Laminatkosten

- Erleichterung der Verarbeitung

- Veränderung der physikalischen bzw. mechanischen Eigenschaften

Manche Füller werden mit bis zu 50 % des Harzgewichtes dosiert, obwohl ihre Zugabe die Zug- und Biegefestigkeit des Laminates erheblich reduziert. Der Einsatz von Füllstoffen kann sinnvoll sein, wenn z.B. massive Bereiche vergossen oder besonders dicke Laminate hergestellt werden sollen, bei denen sonst erhebliche, exothermische Reaktionen zu erwarten sind. Andere Füllstoffe verändern das Brandverhalten des Endproduktes und ermöglichen so die Herstellung von Bauteilen für brandgefährdete Bereiche, z.B. im Innenraum von Schiffen oder Bahnwaggons.