Zum Einsatz in Faserverbundwerkstoffen muss ein Harzsystem folgende Eigenschaften aufweisen:

- gute mechanische Eigenschaften

- gute Haftung (an den Fasern)

- gute Zähigkeit

- gute Beständigkeit gegenüber Umwelteinflüssen

Mechanische Eigenschaften des Harzes

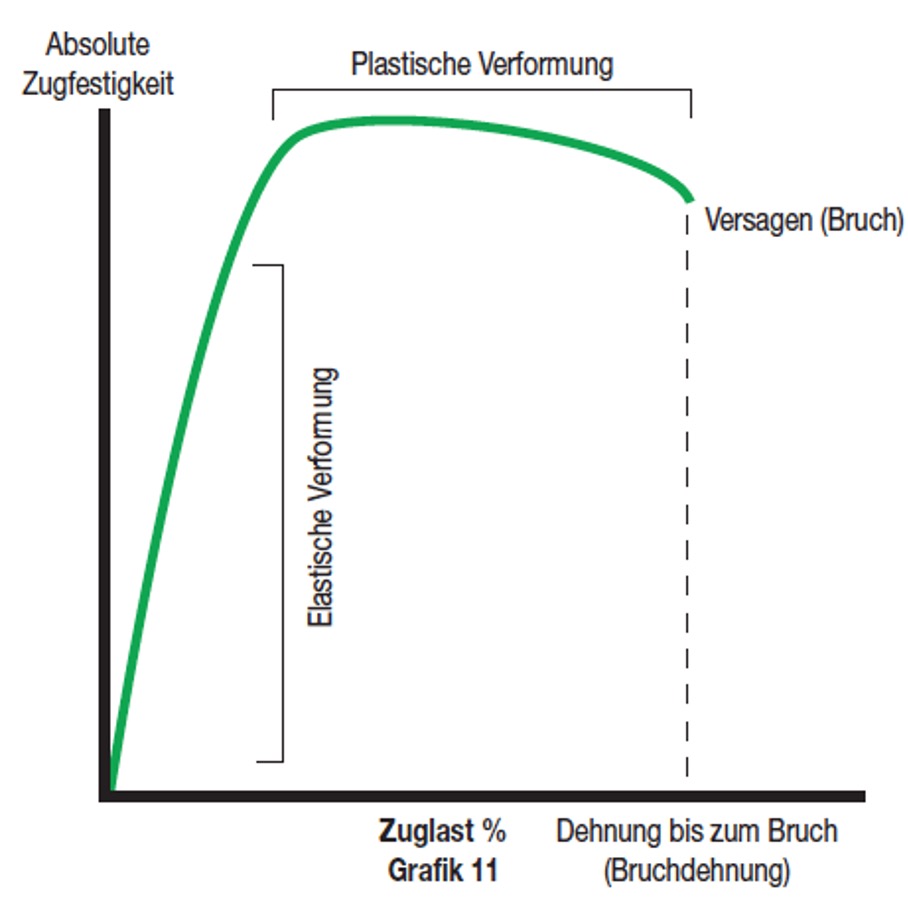

Die Grafik 11 zeigt die Belastungs-/Verformungs-Kurve eines „idealen“ Harzsystems. Dieses Material weist eine hohe Endfestigkeit auf, es ist sehr steif (wie an dem Anfangs steilen Verlauf der Kurve zu erkennen) und es neigt nicht zu plötzlichem Versagen, ist also zäh bzw. nicht spröde (plastische Verformung).

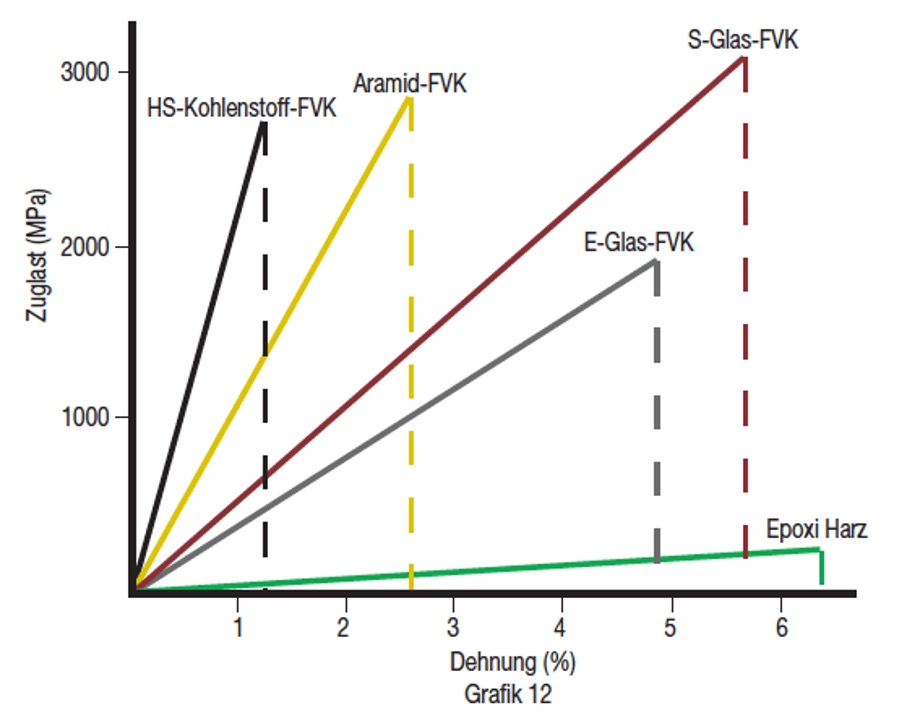

In diesem Zusammenhang sollte man wissen, dass es bei der Aufnahme einer Zuglast durch einen Faserverbundwerkstoff besonders darauf ankommt, dass das eine Harz mindestens so hohe Dehnfähigkeit wie die Faser aufweist. Ist seine Dehnfähigkeit niedriger, versagt die Harzmatrix, noch bevor die Faser überhaupt richtig zum Tragen kommt. Grafik 12 stellt die Bruchdehnungen von unverstärktem E‑Glas, R‑Glas, Kohlenstoff und Aramid dar – also jeweils den reinen Fasern (nicht im Verbund mit Harz). Um zum Beispiel mit R‑Glas (Bruchdehnung 5,3 %) optimal zusammenarbeiten zu können, muss das verwendete Harzsystem eine mindestens so hohe Bruchdehnung haben (>5,3 %), damit die Faser mit ihrer ganzen Festigkeit zum Tragen kommen kann.

Haftungseigenschaften des Harzsystems

Eine gute Haftung des Harzes an der Faser ist eine unabdingbare Voraussetzung für die Festigkeit des Faserverbundwerkstoffes. Nur so können eingeleitete Kräfte gut in die Tiefe des Werkstoffes weitergeleitet und Mikrobrüche zwischen Harz und Faser vermieden werden

Zähigkeit des Harzsystems

Beständigkeit des Harzes gegen Umwelteinflüsse

Wasser, UV-Licht und u.U. aggressive Medien sind Einflussfaktoren, die jeden Werkstoff – besonders in maritimer Umgebung – schnell altern lassen. Es kommt hier einzig auf die Eigenschaften des Harzes an, denn als umgebendes Material bildet es stets die Außenschicht und trennt die eingeschlossenen Fasern von der Umwelt. Widersteht ein Harz diesen Einflüssen nicht, ist ein schneller Verfall des Werkstückes die unabwendbare Folge.

Diverse Harze

Alle Harze, die bei der Herstellung von Faserverbundkunststoffen eingesetzt werden, gehören im weitesten Sinne zu den Polymeren. Alle Polymere haben gemeinsam, dass sie aus langkettigen Molekülen zusammengesetzt werden, die wiederum eine Vielzahl sich wiederholender, einfacher Einzelbausteine sind. Von Menschenhand hergestellte Polymere heißen „Synthetische Harze“ oder auch einfach „Harze“. Harze unterteilt man in Abhängigkeit des Einflusses von Wärme auf ihre Eigenschaften in „thermoplastische“ und „duroplastische“ Systeme. Thermoplaste werden, ähnlich wie Metalle, unter Einwirkung von Wärme weich (bis hin zur Schmelze) und erhärten bei Abkühlung wieder. Dieser Prozess der Überschreitung und anschließenden Unterschreitung des Schmelzpunktes kann beliebig oft wiederholt werden, ohne dass es einen Einfluss auf die Eigenschaften des Materiales hat. Typische Thermoplaste sind Nylon, Polypropylen und ABS; auch solche Thermoplaste lassen sich durchaus als Matrix für Faserverstärkungen nutzen; allerdings findet man in dem Bereich der faserverstärkten Thermoplaste noch überwiegend Kurzfasern (meistens aus E‑Glas) vor, die den entstehenden Faserverbunden vergleichsweise niedrige Festigkeiten verleihen. Thermoplaste liegen stets als fertig hergestellte Werkstoffe vor, die sich im Verlauf ihrer Verarbeitung chemisch nicht mehr verändern und keinerlei Reaktionen durchlaufen.

Im Gegensatz dazu entstehen duroplastische Matrixsysteme erst durch Aushärtung infolge einer chemischen Reaktion „vor Ort“, die durch Zufuhr von Wärme beschleunigt werden kann. Harz und Härter reagieren nach ihrem Vermischen zu einem irreversiblen, festen Verbund. Sie sind durch Zufuhr von Wärme nicht wieder zu erweichen. Manche Duroplaste (z.B. Phenole) reagieren unter Abgabe eines flüchtigen Abfallproduktes (Kondensationsreaktion), andere – wie vor allem Epoxide und Polyester – reagieren durch Addition (Additionsreaktion), ohne dass irgendwelche Abfallstoffe ausgefällt werden. Obwohl die Duroplaste durch Wärme nicht zu verflüssigen sind, weisen sie doch eine Temperaturgrenze auf, oberhalb derer ihre mechanischen Eigenschaften drastisch schlechter werden. Man nennt diese Temperatur auch „Glasübergangstemperatur“ (Tg); der genaue Tg eines Harzsystems hängt von seiner chemischen Zusammensetzung, aber auch von der Höhe seiner Aushärtungstemperatur und der Qualität der Dosierung und Mischung der Einzelkomponenten ab.

Oberhalb des Tg erweicht die bis dahin harte, kristalline Molekularstruktur des Harzes; es wird weicher und alle vorstehend beschriebenen Festigkeiten gehen deutlich nach unten. Kühlt man das Harz wieder unter den Tg ab, so gewinnt es seine ursprünglichen Eigenschaften zurück. Allerdings hat jedes Harz eine systemabhängige maximale Belastungstemperatur deutlich oberhalb des Tg, bei deren Überschreitung das Molekulargefüge dann irreparabel beschädigt wird. Obwohl es in der Faserverbundtechnik eine Vielzahl von duroplastischen Polymeren gibt, werden die meisten Bauteile doch im wesentlichen aus drei verschiedenen Harzsysteme hergestellt: Polyester, Vinylester und Epoxid.