Faserverbundwerkstoffe bieten außergewöhnliche Eigenschaften, die nur schwer oder gar nicht von traditionellen Materialien, wie Stahl, Aluminium oder Holz erreicht werden können. Heutzutage werden Verbundwerkstoffe in fast jedem dynamischen Hochleistungsbauteil zu Lande, zu Wasser und in der Luft eingesetzt. Faserverbundwerkstoffe ermöglichen erst die Entwicklung und die Produktion von ultraleichten Bauteilen, die korrosionsgeschützt sind und dabei höchsten Belastungen widerstehen können. Der Zwang immer leichtere und effektivere Bauteile herstellen zu müssen erfordert in zunehmenden Maße den Einsatz von dieser Materialien.

Vorteile von Faserverbundwerkstoffen

Um die ganze Bandbreite der Möglichkeiten moderner Verbundwerkstoffe erfassen und verstehen zu können, ist eine gute Kenntnis der vielfältigen Einzelwerkstoffe und ihrer fachgerechten Verarbeitung erforderlich. Wir geben hier einen Einblick in die theoretischen Grundsätze der Verbundwerkstofftechnik, stellen die verschiedenen Werkstoffe und ihre Eigenschaften vor und beschreiben die gängigen Verarbeitungstechniken zur Herstellung unterschiedlichster Bauteile aus diesen Werkstoffen.

Theorie der Verbundwerkstoffe

In seiner einfachsten Form ist ein Verbundwerkstoff eine Komposition aus mindestens zwei Materialkomponenten, deren geschickte Kombination einen neuen Werkstoff mit mechanischen Eigenschaften ergibt, die sich von denen der beiden enthaltenen Komponenten grundlegend unterscheiden. In der Praxis sind dies meistens ein umgebender Werkstoff (die sogenannte „Matrix“) und eine Verstärkung in Form einer Faser, die der Matrix mehr Festigkeit und Steifigkeit verleiht. Man kann die so zusammengesetzten Verbundwerkstoffe in drei Hauptgruppen unterteilen:

Am weitesten verbreitet sind Polymer-Matrix Verbundwerkstoffe. Sie sind auch bekannt unter dem Oberbegriff FVK (faserverstärkte Kunststoffe) und bestehen aus einer stets auf Polymeren basierenden Matrix, in die verschiedene Fasern – wie z.B. Glas, Kohlenstoff oder Aramid – eingebettet sind.

In der Automobilindustrie und im Flugzeugbau finden zunehmend Metall-Matrix Verbundwerkstoffe Anwendung, bei denen meistens Silikonkarbid-Fasern in eine Aluminium- Matrix eingebettet sind. Verbundwerkstoffe mit keramischer Matrix werden überall dort eingesetzt, wo sehr hohe Temperaturen zu erwarten sind, wie z.B. in der Raumfahrt und in militärischen Anwendungen bei Triebwerken. In die keramische Matrix werden Kurzfasern (sogenannte „Whiskers“) aus Silikonkarbid oder Boronnitrid eingebettet.

Polymer-Matrix Verbundwerkstoffe

Harzsysteme wie Epoxid oder Polyester haben – auf sich allein gestellt – eingeschränkte Verwendungsmöglichkeiten bei der Herstellung struktureller Bauteile. Ihre mechanischen Eigenschaften sind, etwa im Vergleich zu den meisten Metallen, recht niedrig. Allerdings haben sie auch einige Vorteile gegenüber den Metallen; insbesondere ihre Eigenschaft, mit ihnen nahezu beliebige, auch hochkomplexe Formen gestalten zu können.

Materialien wie Glas, Aramid und Boron weisen zwar extrem hohe Zug- und Druckfestigkeit auf. Diese Eigenschaften sind jedoch in ihrer jeweils „reinen Form“ praktisch kaum nutzbar. Wenn man diese Materialien einer Zuglast aussetzt, kommt es aufgrund feinster Fehler an der Materialoberfläche zu einem Versagen weit unter der theoretischen Belastungsgrenze. Man stellt darum aus diesen Materialien Fasern her; so werden die von der Anzahl her gleichen Oberflächenfehler auf eine begrenzte Anzahl von Einzelfasern verteilt. Wenn diese vereinzelten Fasern dann unter einer Zuglast versagen, bleibt der Rest intakt und das Material kann seine Eigenschaften viel besser zur Geltung bringen. Trotzdem bleibt die Anwendung solcher Fasern auf die Aufnahme von Zuglasten entlang der Faserrichtung beschränkt, etwa vergleichbar mit den einzelnen Fasern eines Seils.

Erst die Einbettung der Fasern in eine Harzmatrix erschließt die volle Bandbreite der mechanischen Eigenschaften. Das Harz leitet die anliegenden Kräfte in den Werkstoff ein und verteilt sie gleichmäßig auf benachbarte Fasern. Eine Beschädigung der Oberflächen durch das Aneinanderreiben einzelner Fasern oder Schlageinwirkungen an der Werkstückoberfläche wird verhindert, denn jede einzelne Faser ist nun vollständig in das Harz eingebettet und in ihrer Position fixiert. Hohe Festigkeit und Steifigkeit, einfache Gestaltung komplexer Formen und beste Beständigkeit gegen Witterung – das alles kombiniert mit einem niedrigen, spezifischen Gewicht; so entstehen Verbundwerkstoffe, die Metallen in vielen Anwendungsbereichen weit überlegen sind. Da Polymer-Matrix Verbundwerkstoffe immer ein Harz mit einem oder mehreren Fasertypen kombinieren, sind die resultierenden Eigenschaften des Werkstoffes ein Resultat aus den Eigenschaften der Fasern und der Harze als Einzelwerkstoff.

Der Faservolumenanteil hängt in erster Linie vom Herstellungsprozess ab. Da die Eigenschaften der Faser denen des Harzes in den meisten Belangen überlegen sind, gilt als generelle Regel: Je höher der Faseranteil in einem Laminat, desto besser die mechanischen Eigenschaften. In der Praxis ist diese Regel begrenzt durch die Anforderung, dass wirklich alle Fasern restlos von Harz umschlossen sein müssen; ist dies nicht der Fall („trockene Laminate“), kommt es zu Fehlstellen in Form feinster Lufteinschlüsse, die bei Belastung zum Versagen führen können. In Abhängigkeit vom gewählten Verarbeitungsverfahren sind solche Fehlstellen unterschiedlich stark ausgeprägt.

In einem für den Bootsbau typischen Handlaminat finden sich Faservolumenanteile von etwa 30–40 %. Im High-End Bereich, z.B. bei der Herstellung von Flugzeugteilen, können Werte bis ca. 70 % erreicht werden. Die Anordnung der Fasern im Verbundwerkstoff ist ebenfalls von großer Bedeutung, da alle Fasern ihre höchste Festigkeit parallel zur Faserrichtung (0°) aufweisen. Ganz anders als bei den isotropen Metallen sind die Eigenschaften eines Verbundwerkstoffes demnach hochgradig anisotrop, d.h. in einer Richtung besonders ausgeprägt. Bruchtests eines Werkstückes mit unterschiedlich orientierter Krafteinleitung führen zu völlig verschiedenen Resultaten. Es ist also von größter Bedeutung für die erfolgreiche Nutzung der werkstofftypischen Vorteile, dass Richtung und Intensität der zu erwartenden Lasten schon in der Konstruktionsphase bekannt sind und entsprechend berücksichtigt werden. So können Laminate entsprechend der Lastsituation optimiert werden; einfach ausgedrückt, platziert man die Fasern nur dort, wo auch Belastungen erwartet werden und vermeidet so unnötige Überdimensionierung in weniger oder gar nicht belasteten Bereichen bzw. Richtungen.

Ein weiterer, wichtiger Unterschied zu den Metallen besteht in der Definition der Materialeigenschaften durch den Verarbeiter. Wer Metalle verarbeitet, kann deren einmal gegebenen Eigenschaften nicht mehr zum Vor- oder Nachteil des zu fertigenden Produktes verändern. Ganz anders ist es bei den Verbundwerkstoffen: Hier entsteht das Material erst im Zuge der Herstellung eines Bauteiles; seine Qualität hängt im hohen Maße von der Qualität der Arbeit des einzelnen Verarbeiters ab. Er kann durch sorgfältiges und verantwortungsbewußtes Vorgehen entscheidend dazu beitragen, dass die in der Theorie zu erwartenden Eigenschaften auch wirklich erreicht werden. Andererseits können seine Nachlässigkeit oder sein Unwissen auch zum Versagen ganzer Baugruppen führen!

Beanspruchungen

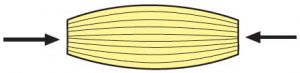

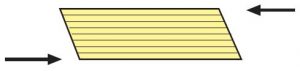

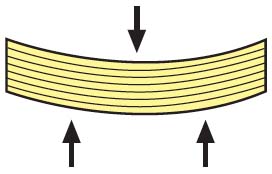

Jedes Material wird in einer fertigen Struktur vier verschiedenen Lasten ausgesetzt: Zug‑, Druck‑, Scher- und Biegelasten.

Die Abbildung zeigt eine Zuglast, die auf ein Verbundwerkstoff-Bauteil einwirkt. Seine Widerstandsfähigkeit gegen eine solche Belastung hängt im Wesentlichen von Steifigkeit und Reißfestigkeit der verwendeten Fasern ab.

Auch hier hängt die Festigkeit des Verbundwerkstoffes von den Eigenschaften der Fasern ab, mit dem Unterschied, dass der Harzanteil dem Druck wesentlich besser widersteht als dem Zug. Die wichtigste Aufgabe des Harzes ist denn in diesem Fall das Zusammenhalten der Fasern in ihrer Anordnung.

Diese Kraft versucht, die einzelnen Fasern gegeneinander zu verschieben. Hier spielt das Harz die wesentliche Rolle; die Verteilung der Kraft auf einen möglichst großen Bereich. Das Harz muss also nicht nur sehr gute mechanische Eigenschaften, sondern auch eine gute Adhäsion zu den eingeschlossenen Fasern haben. Die ILSS (Interlaminare Scherfestigkeit) bezeichnet die Festigkeit in einem mehrschichtigen Laminat.

Biegekräfte stellen eine Kombination der drei vorgenannten Belastungen dar; der obere Bereich des Bauteils steht unter Druck, die Mitte erfährt eine Scherbelastung und der untere Bereich wird gezogen.

Vergleich mit anderen Strukturwerkstoffen

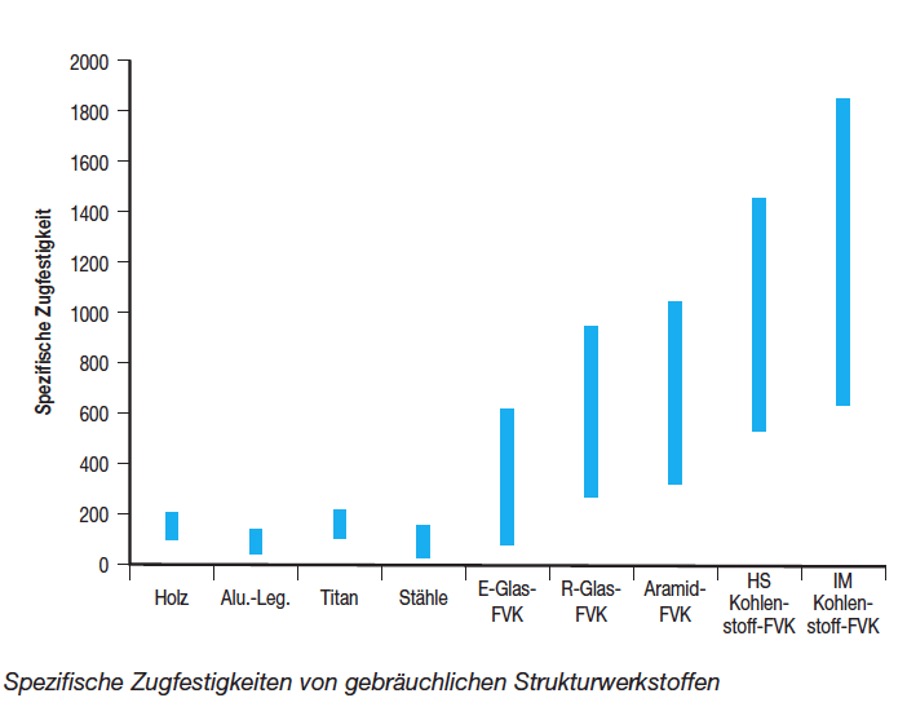

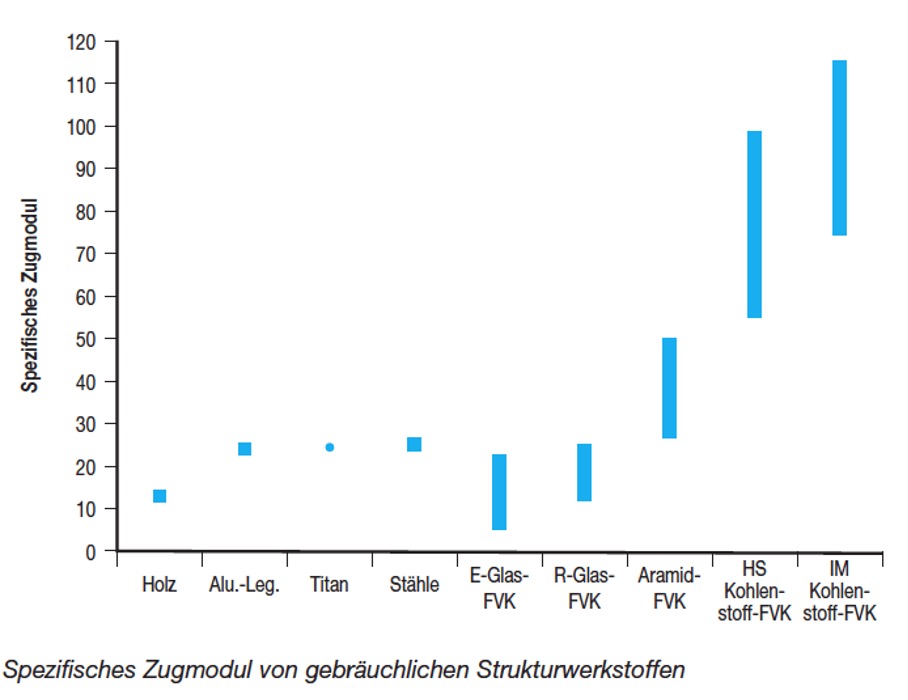

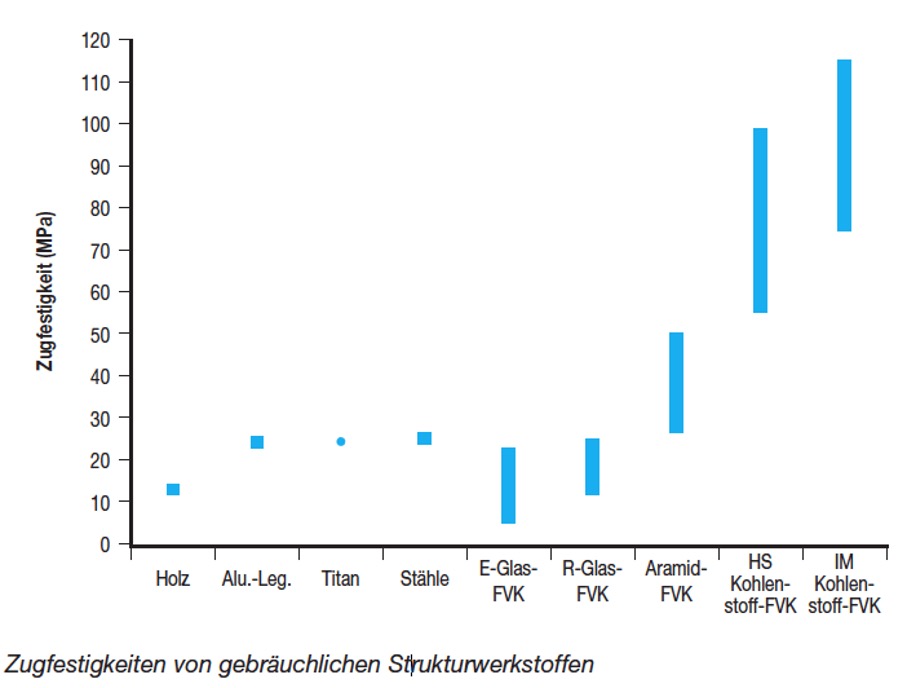

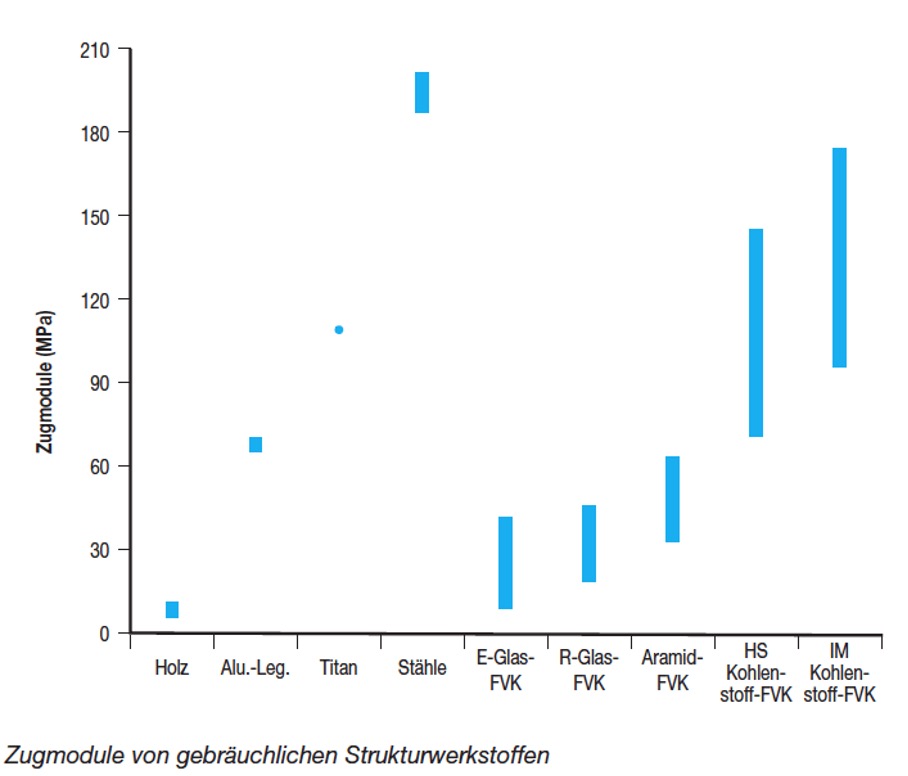

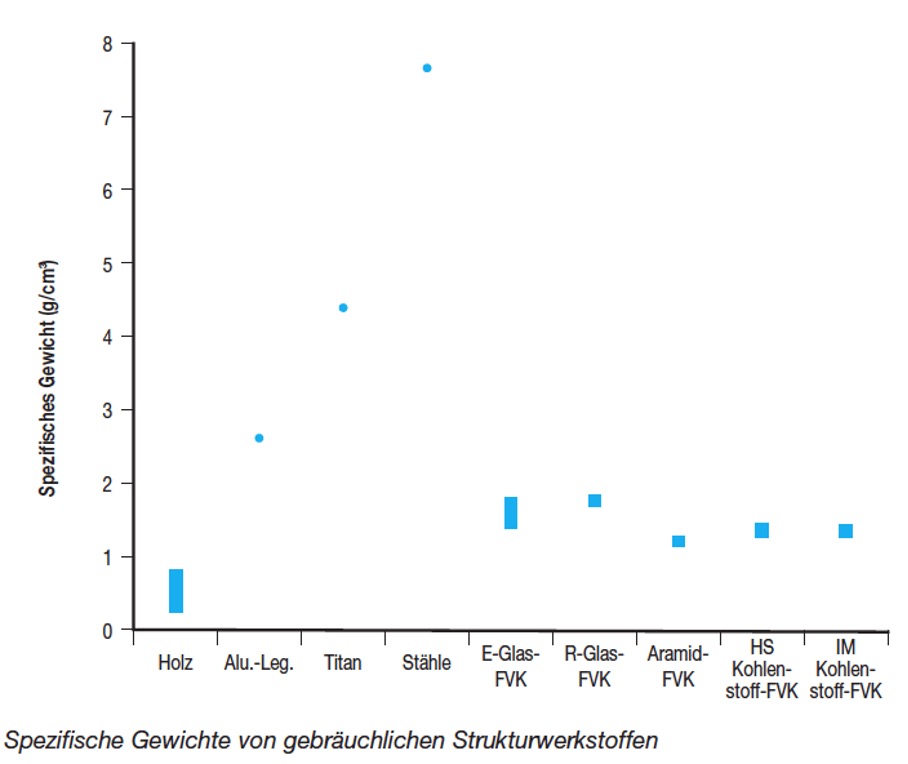

Aufgrund der vorstehend beschriebenen Faktoren gibt es eine große Bandbreite möglicher mechanischer Eigenschaften, die ein Faserverbundwerkstoff aufweisen kann. Selbst wenn man nur einen Fasertyp betrachtet, können die Eigenschaften infolge unterschiedlicher Faseranteile und ‑orientierungen um den Faktor 10 variieren! Nachfolgend werden diese Eigenschaften miteinander verglichen; dabei basieren die jeweils niedrigsten Werte auf einfachen Herstellungsverfahren und Materialformen (z.B. Faserspritzverfahren), die höheren auf den High-End Verfahren (z.B. unidirektionale Laminate aus Autoklaven) aus Luft- und Raumfahrt. Zum Vergleich werden auch Werte wie Festigkeit und Steifigkeit anderer Materialien, wie z.B. Aluminiumlegierungen, aufgeführt.

Die vorstehenden Grafiken zeigen eindrucksvoll, welches Spektrum von mechanischen Eigenschaften Faserverbundwerkstoffe aufweisen können. Zusammenfassen kann man sie mit dem Begriff: „Hohe Festigkeit und Steifigkeit bei niedrigem Gewicht“. Diese Eigenschaften sind es, die Faserverbundwerkstoffe für viele Einsätze bei Strukturanwendungen so überaus interessant machen. Insbesondere gilt das natürlich für Anwendungen, in denen große Massen unter wirtschaftlichen Gesichtspunkten beschleunigt und wieder zum Stillstand gebracht werden müssen, also im Bereich des Transportwesens im weitesten Sinne (Flugzeuge, Schiffe, Autos, Züge etc); hier spielt die Massenreduzierung bei gleichzeitiger Gewährleistung der (sicheren!) Festigkeit die entscheidende Rolle.

Die nachfolgenden Grafiken stellen die Festigkeitseigenschaften der unterschiedlichen Werkstoffe und Materialkombinationen jeweils ins Verhältnis zu ihrem Gewicht; es handelt sich also um spezifische Werte. Im Gegensatz dazu zeigen die vorstehenden Grafiken 6 und 7 absolute Werte, bei denen in aller Regel der festeste Werkstoff auch der schwerste ist.